型钢角充不满

1.1

缺陷特征

finished孔型充填不足,导致型钢角部金属量不足,出现角部缺肉现象。表面粗糙,通常沿着通长分布,也存在局部或断续分布。

1.2

产生原因

孔型固有特性使孔口区域难以加工;轧机调整不当,压下量分配不均;角部压下量偏小,或各部位延伸不一致引发明显的拉缩;孔型或导卫板磨损严重、导卫板过宽或安装不当;钢坯温度偏低、塑性差,角部易充填不足;局部弯曲明显时再轧会形成局部角充填不足。

1.3

控制方法

改善孔型设计,优化轧机调整并合理分配压下量;正确安装导卫装置,及时更换磨损的孔型与导卫板;根据钢坯温度调整压下量,确保角部充填良好。

02

型钢尺寸超差

2.1

缺陷特征

型钢截面几何尺寸与标准规定存在明显偏差,偏差过大则呈现畸形。缺陷名称丰富,多以出现部位及超差程度命名,如圆度超差、长度超差等。

2.2

产生原因

孔型设计不合理;孔型磨损不均,新旧孔配合不当;轧机各部件及导卫装置安装不良,安全臼损坏;轧机调整不准确;钢坯温度不均,单根钢坯温度异常导致整根尺寸不合格或偏大。

2.3

控制方法

正确安装轧机各部件;完善孔型设计,改善轧机调整;新换成品孔时考虑是否同时更换前孔/成品孔等相关孔型;提高钢坯加热质量使温度均匀;对异形材,若矫直后截面形状改变,需重新矫直以消除不合格尺寸。

03

型钢轧疤

3.1

缺陷特征

由于轧制过程中的粘附或冲击,在型钢表面形成的金属块状痕迹,形态接近结疤但分布具有一定规律性,下面通常无非金属氧化物夹杂EBET易博。

3.2

产生原因

粗轧机孔型严重磨损,在固定面形成断续分布的活轧疤;外物压入或导卫装置刮下的金属造成轧疤;成品孔前表面出现周期性凸凹,再经轧制形成周期性轧疤,原因包括:轧槽刻痕不良、轧槽内存在砂眼或夹肉、黑头钢轧件撞击或粘附结疤等凸起物;轧件在孔型内打滑,导致变形区表面金属堆积;围盘、辊道、翻钢机等设备卡扣导致表面刮伤并再轧形成轧疤。

3.3

控制方法

及时更换磨损严重的轧槽,检查新辊前表面是否有砂眼或刻痕;严禁轧黑头钢以防轧槽掉肉;处理夹钢事故时避免损伤轧槽;保持轧机前后机械设备表面光滑,正确安装与操作;轧制中避免外物压入件表面;钢坯加热温度不宜过高,避免在孔型内打滑。

04

型钢缺肉

4.1

缺陷特征

型钢截面某一侧沿长度方向出现金属缺失,缺口处无热轧轧印,表面色暗、粗糙,常为通长存在,也有局部出现。

4.2

产生原因

轧槽错牙或导卫装置安装不当,导致成品孔处金属不足;孔型设计不良、加工误差或轧机调整不当使充填不足;前后孔型磨损程度差异造成缺肉;轧件扭转或局部大弯曲再轧后形成局部缺肉。

4.3

控制方法

完善孔型设计,优化轧机调整以确保充填充满;紧固轧机各部件,防止轧辊轴向窜动,正确安装导卫装置;及时更换磨损严重的孔型。

05

型钢划痕

5.1

缺陷特征

轧件在热轧、运输和搬运过程中,被设备尖锐棱角刮伤留下沟痕,深浅不一,底部可见,常呈直线形或曲线形,单条或多条,沿全长或局部分布。

5.2

产生原因

热轧区地板、辊道、移钢、翻钢设备有尖棱,轧件通过时被刮伤;导卫板加工不良、边缘不光滑或磨损严重,粘附氧化皮等异物导致刮伤;导卫板安装调整不当,压力过大造成表面刮伤;围盘边缘不圆滑,轧件跳套时易被刮伤。

5.3

控制方法

导卫装置、围盘、地板、地辊等部件保持平滑无尖锐棱角;加强导位板的安装与调整,避免偏斜或过紧,降低对轧件的压力。

06

型钢波浪

6.1

缺陷特征

由于轧制变形不均,在局部截面沿长度方向形成波浪状起伏。分为腰部波浪(腰波)和腿部波浪两类,腰波发生在工字钢、槽钢腰部,腿波在腿边;严重时可能出现金属重量不均、舌形空洞等现象。

6.2

产生原因

各部位延伸系数不一致,造成显著拉缩;压下量分配不均、轧辊串动、轧槽错牙;成品前孔或再前孔轧槽磨损严重;钢坯温度分布不均。

6.3

控制方法

换孔时结合产品特性同时考虑前孔与再前孔;加强轧制调整,合理分配压下量并固定轧机部件,杜绝轧槽错牙,使各部位延伸趋于一致。

07

型钢扭转

7.1

缺陷特征

沿长度方向截面绕纵轴的角度差异导致的扭转,放在水平台上观察可见一端翘起,严重时整根呈麻花状。

7.2

产生原因

轧机安装、调整不当,轧辊中心线不在同一垂直/水平面,轧辊轴向窜动,轧槽错位;导卫板安装不正或磨损严重;钢材温度不均、压下量不均,导致各部延伸不一致;矫直机调整不当;热态钢材在冷床翻钢易产生端部扭转。

7.3

控制方法

强化轧机与导卫板的安装与调整,避免使用磨损严重的导卫板以消除扭矩;提升矫直机的校直效果,去除传递到钢材的扭转力;热态钢材尽量避免在冷床端翻钢。

08

型钢弯曲

8.1

缺陷特征

纵向不直称为弯曲,按形状可分为镰刀弯、波浪弯、弯头和弯角等,多为整体性或局部性变形。

8.2

产生原因

矫直前后温控与调整不当导致分部延伸不均,或上下辊径差异、导卫装置设计不当;冷床不平、辊道转速不一致、冷却不均等引发波浪弯;热锯、钢材速度、撞击和横移过程中的碰撞亦会产生弯曲;锯切时磨损严重或进锯过快也易产生弯曲。

8.3

控制方法

加强轧机调整和导卫装置安装,控制轧制中的弯曲不超过 allowable;改进热锯、冷床工序,确保头部长度与防撞击;改善矫直机并定期更换磨损辊;运输及存放环节采取防撞措施,冷床前设挡板;严格控制矫直温度,温度过高时中止矫直;加强仓储管理,防止钢材受压变形或被吊装设备挂弯。

09

型钢形状不正

9.1

缺陷特征

表面无明显金属缺损,但截面形状不符合规格要求,缺陷名称随品种而异,如圆钢成椭圆、方钢成菱形、槽钢腿斜、腰波浪等;角钢顶角偏大或偏小、腿部不平等;工字钢腿斜、腰不平等,其他断面如塌肩、腰凸、腰凹、腿扩等。

9.2

产生原因

矫直辊设计、安装、调整不当或磨损严重;矫直辊孔型设计不合理;矫直辊磨损;轧钢孔型、导卫装置设计或安装不当、磨损。

9.3

控制方法

完善矫直辊与孔型设计,按实际尺寸选用合适的矫直辊;对槽钢及特定结构的矫直,在前进方向的第二或第三个下矫直辊做成凸形以消除腰部缺陷;在需要保持工作面平直的型钢上,应从轧制阶段就控制;加强矫直机的调整与维护。

10

型钢切割缺陷

10.1

缺陷特征

切割不良导致的各种缺陷,热状态下使用飞剪时产生的刀口伤痕称切伤;热切时表面被锯片损伤称锯伤;切割后端面与纵轴不垂直则为切斜或锯斜;热轧拉缩部分未切净称切头短;冷剪后剪切面出现局部裂口称撕裂;切割后端面残留的飞边称毛刺。

10.2

产生原因

锯切时钢材头部弯曲、切面与切平面不垂直;设备方面:锯片磨损、瓢曲度、安装不当、上下剪刃间隙过大;飞剪失调;操作方面同时剪切根数过多、端部切除量不足、热轧拉缩部分未彻底切净,以及其他误操作。

10.3

控制方法

改善来料状况,避免钢材头部过度弯曲,确保来料方向与切平面垂直;优化设备,选用无大瓢曲或瓢曲度小的锯片,合适的刀具厚度,及时更换、正确安装与调整剪切设备;提高操作规范,避免一次性大量剪切,确保端部应有的切除量,切净热轧拉缩部分,防止误操作。

11

型钢矫痕

11.1

缺陷特征

冷矫过程中产生的表面伤痕,通常无热加工痕迹,呈现凹坑型、鱼鳞型或伤坏型等规律性分布。

11.2

产生原因

矫直辊孔型过浅,矫直前钢材弯曲明显,矫直喂钢不正或操作不当;矫直辊局部损伤、金属块粘附、辊面凸起、辊面温度过高导致粘结,形成鱼鳞状矫痕。

11.3

控制方法

矫直辊磨损严重且矫痕明显时应停止使用;矫直辊局部损伤或粘接金属块时及时打磨光洁;对矫直时接触面温度较高的情况应采取冷却措施;提升矫直辊材料与表面硬度以增强耐磨性,必要时改进辊材质或热处理。

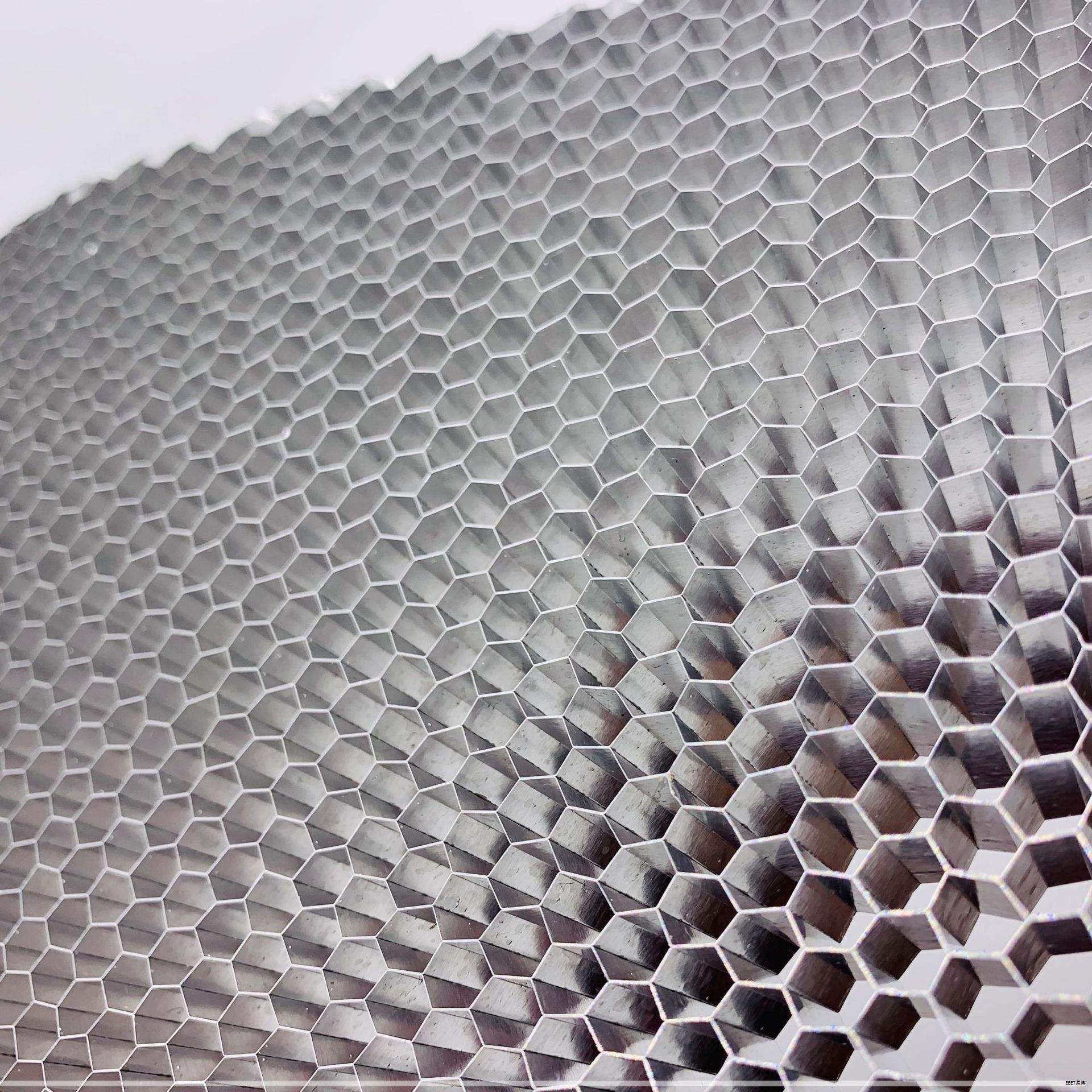

上一篇:钛锌塑钛锌复合板是一种用于建筑装饰的新型多 下一篇:1. 为什么叫蜂窝铝板,而不是燕窝铝板?