技术要点与工艺方案

1) s1–材料准备

- 选择镁合金材料:AZ31、AZ42、ZK61、MB2 等可变形镁合金。

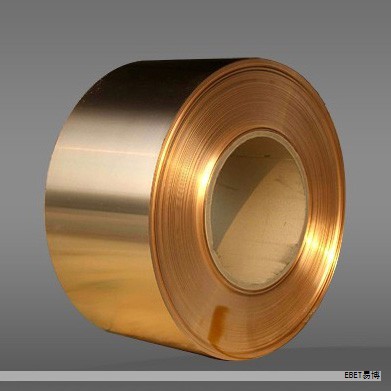

- 选择铜板及辅材锡板:锡板作为中间夹层,须具备低熔点(约250℃以下)、低成本、无毒无害等特性。

- 对镁合金、铜板与锡板表面进行清洁处理,确保表面无氧化物、油污等杂质。

2) s2–简单结合

- 将镁合金板、铜板及锡板按镁板在下、铜板在上、锡板夹在中间的顺序叠放。

- 采用焊合、销/铆结合或机械嵌合等方式实现初步结合,使三者形成紧密叠层。

3) s3–预热

- 将叠层放入电阻炉,进行预热,温度控制在380–480℃,时间1–4小时。

4) s4–第一次热轧复合

- 将预热后的叠层进行第一次热轧,压下量约为61%–80%,轧制速度约7–15 m/min。

5) s5–多次热轧与厚度控制

- 继续进行热轧,压下量控制在40%–60%,以达到所需厚度。

- 道次间适当保温,通常在5–30分钟之间。

- 经验表明:当复合板厚度≥10 mm时,保温时间可取20–30分钟;5 mm≤厚度<10 mm时,保温12–16分钟;厚度<5 mm时,保温5–10分钟,能获得较高的结合力。

6) s6–热扩散退火

- 将复合材料进行热扩散退火,温度控制在220–360℃,时间1–4小时,以提升界面冶金结合强度。

进一步实施要点

- 镁合金选型:可选用 AZ31、AZ42、ZK61、MB2 等变形镁合金,满足成形性与强度需求。

- 辅材选择:锡板作为夹层,熔点低、成本低、无毒无害,能在常规加热炉中实现预热并保护镁表面不被氧化。

- 表面处理方法:喷砂、喷丸、机械砂除、溶液浸泡等清洁手段均可选用,确保界面无氧化膜与污染物。

- 简单结合方式:镁合金、铜、锡板叠层的组合顺序为镁板在下、铜板在上、锡板夹在中间,采用焊接、销/铆接或机械嵌合实现初步结合。

- 预热与热轧参数:常用预热温度380–480℃,时间1–4小时;第一次热轧压下量61%–80%,速度7–15 m/min;随后多道热轧,压下量40%–60%,道次间保温5–30分钟。EBET易博

- 热扩散退火工艺:温度220–360℃,时间1–4小时。

实施例要点

- 实例1:AZ31镁合金与铜板复合,锡板夹层。板材尺寸示例为3×150×200 mm 的AZ31镁合金板、铜板及0.5×150×200 mm锡板,表面经清洁后铆接成叠层。叠层在400℃预热1小时,第一次热轧压下61%,速度10 m/min,随后在400℃保温10分钟再进行第二次热轧,压下60%,轧至约1.5 mm厚,最后在220℃保温2小时进行热扩散退火。

- 实例2:AZ42镁合金与铜板复合。 preparado 板材包括AZ42镁合金板、铜板与0.5×150×200 mm锡板,表面清洁后铆接成叠层。叠层在420℃预热1小时,连续进行三道热轧,第一次压下75%,随后在420℃保温14分钟再轧第二次,压下40%,再在420℃保温8分钟后进行第三次轧,压下50%,轧至约1.9 mm厚,最终在300℃保温2小时进行热扩散退火。

- 实例3:AZ31镁合金与铜板复合。以AZ31板和铜板为主,锡板夹层,热轧序列包括第一次65%压下,450℃预热1小时,随后多道热轧直到约4 mm厚,退火在360℃保温1小时进行。

- 实例4:按比例配比进行的组合工艺。以AZ31镁合金与铜板为基底,先在350℃保温1小时进行初步结合,将第一次热轧压下量设定为50%,轧制速度约10 m/min,第二次热轧至约1.5 mm厚,随后在220℃保温2小时进行热扩散退火。

实施效果与优点

- 与对比例的镁/铝复合材料相比,所制备的镁/铜复合材料在室温下的界面结合强度显著提升,且镁/铜复合结构通过锡夹层及热轧扩散实现稳健冶金结合,方便批量生产。

- 通过调控镁层与铜层的厚度比,可将复合材料的密度控制在5.38 g/cm3以下,达到同体积铜材约60%的重量,从而实现显著的减重效果。

- 铜层作为热接触面的导热路径,镁层则发挥散热扩展的作用,充分结合铜的高导热性能与镁合金的良好散热特性,适用于高导热散热需求的应用场景。

- 采用锡夹层使预热、滚轧与扩散退火在常规炉具条件下实现,避免使用高成本的真空炉系统,提升工艺的可推广性与生产效率。

结论

本工艺在现有设备条件下可实现高效、稳定地制备镁/铜合金复合材料,具有低密度、高导热性、易于质量控制的显著优势,能够满足对轻量化与高散热性能并重的应用需求,适合在航空航天、电子散热及相关领域实现规模化生产与应用。

上一篇:铜铝复合板带箔 下一篇:在对真空热轧制备的不锈钢夹层板进行系统研究