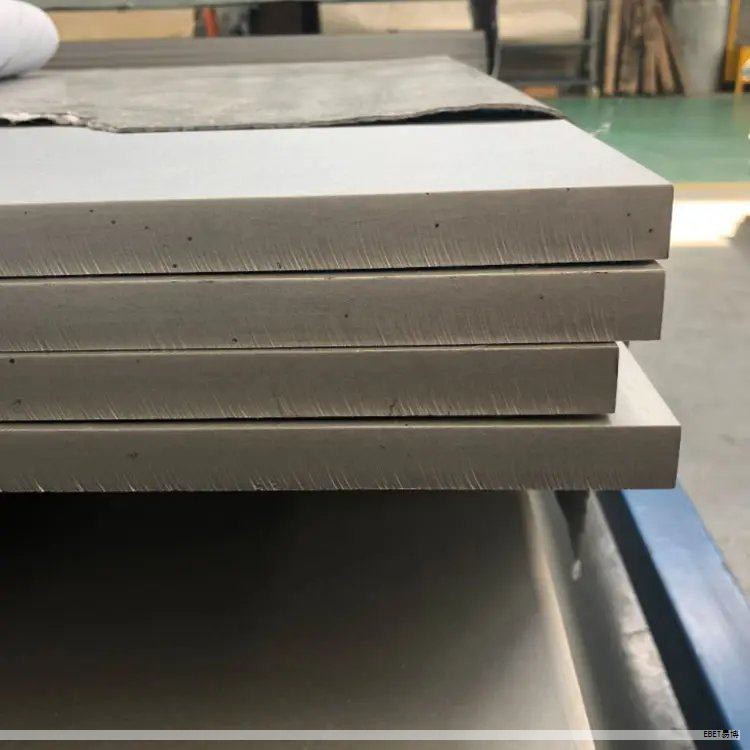

1. 面板层、蜂窝芯层与背板层的结构配置

- 面板层(厚度:0.8–1.5 mm)

- 表面处理:氟碳喷涂,采用三涂两烤工艺,涂层厚度不小于40 μm,具备耐盐雾腐蚀超4000小时的性能要求。

- 蜂窝芯层(厚度:10–25 mm)

- 结构形式:六边形蜂窝阵列,铝箔厚度0.04–0.06 mm,单元边长5–6 mm。

- 材质:3003铝合金箔,抗拉强度≥270 MPa;禁用1100纯铝箔以避免节点强度不足。

- 密度与孔隙:实测密度3.6–7 kg/m³,孔隙率>95%。

- 背板层(厚度:0.6–1.0 mm)

- 材质与面板同等级铝合金,表面经阳极氧化与环氧涂层处理,提升防潮防锈性能。

- 作用:与面板共同承担弯曲应力,形成类似工字梁的承载结构。

2. 蜂窝芯的力学要点与工作原理

- 节点强度要求:≥2.0 N/mm 的强度标准,确保整体刚性符合应用需求。

- 结构原理:六边形蜂窝将剪切力转化为轴向应力,单孔壁厚控制在极小公差(误差≤±0.005 mm),实现高效承载。

- 比刚度与极限承载:在特定试件尺寸下,1 m跨距、挠度10 mm的条件下可承载显著载荷;整体系统在风压、冲击及长期荷载下表现出色。

- 工程意义:通过蜂窝芯的几何与材料组合,显著提升单位重量下的承载能力与结构稳定性。

3. 核心制造工艺与工艺要点

- 制造环境:全流程在恒温恒湿车间完成,确保工艺稳定性与重复性。

- 关键工艺参数:

- 热压温度控制:低于140℃易造成胶层固化不足;超过180℃易引起铝板变形,应严格控制在合适区间。

- 封边工艺:必须采用连续折边,杜绝扣条式封边,以确保幕墙系统的气密性与耐久性。

4. 关键性能指标与检测要求

- 强制性检测与档案留存:成品需通过三类强制检测,数据需完整归档10年。

- 核心核验要点:设计阶段应仔细核对节点强度报告(≥2.0 N/mm)与热压工艺曲线(温度/压力的实时记录),以降低工程风险与后续维护成本。

蜂窝铝板性能解密

- 轻量高强与结构效率

- 原理:蜂窝芯以六边形阵列将外力分解为轴向应力,极大提升单位重量下的承载能力;采用0.04–0.06 mm 的铝箔单元 wall,形成大量微型结构梁,提升整体刚性。

- 实验要点:22 mm板厚在1 m跨、挠度10 mm时的荷载可达到较高水平,显示出显著的承载能力。

- 工程意义:在高层幕墙等应用场景中,能够实现更高的风压抵抗与更广的无加强筋覆盖面积。

- 极致平整度与尺寸控制

- 工艺要点:热压复合(140–180℃,0.5–1.0 MPa)使面板、芯层、背板形成刚性盒式结构,内部应力得到有效释放。

- 控制精度:蜂窝芯密度误差≤±3%,芯层密度约在3.6–5.3 kg/m³范围,温度偏差超过5℃时可能导致胶层固化不均与表面波纹,需要严格温控。

- 防火与环保性能

- 防火指标:氧指数≥36%,垂直燃烧无熔滴、续燃时间小于5秒,达到高于要求的安全标准。

- 环境与可持续性:材料本体与涂层体系协同提供长期防护,降低维护需求。

- 隔声与隔热表现

- 结构禁闭气室构成对低至中频段噪声的阻隔效应显著,25 mm标准板在实际测试中实现较高的声学衰减。

- 隔热性能:高孔隙率与空气层导热系数极低,接近静止空气的热绝缘性能水平。

- 实际应用案例显示:在高铁站等场景中可显著降低环境噪声与能耗。

- 耐候性与抗腐蚀

- 涂层耐候性与基材协同作用显著,盐雾耐久性与耐候性测试均达到行业较高水平。

- 热膨胀系数低,热变形控制在可控范围。

- 抗震与抗冲击性能

- 动态测试表明:在强震模拟与振动场景中,缝隙变化及结构变形被有效控制,显示出良好的韧性和抗震能力。

- 设计与选材的关键证书

- 设计方在选型阶段应重点获取并核验:防火检测证书、剥离强度报告(≥5 N/mm)、氟碳涂层耐候性数据,以作为性能承诺的依据。

蜂窝铝板应用场景

- 建筑幕墙与曲面成型

- 核心优势:实现单板最大尺寸无加强筋安装,抗风压能力可达较高等级,适用于曲面与仿材效果。

- 技术要点:3D扫描建模、定制模具的热压成型、龙骨预拱以实现曲面贴合,胶缝宽度与密封要求符合抗震变形规范EBET易博。

- 室内吊顶与大跨空间

- 关键指标:平整度≤0.2 mm/2 m,隔声量≈29 dB。

- 应用实例:大跨公共空间的无缝吊顶、透光龙骨集成及LED照明嵌入,施工精度对最终效果至关重要。

- 高端家具与可变隔断

- 定制应用:以蜂窝芯为核心的轻量化承重结构,配合背板与表面处理实现美观与耐用并存。

- 动态隔断:特定角度的蜂窝芯设计实现透光率随角度变化,承重结构与导轨系统配合,确保长久使用稳定性。

- 特殊场景的创新应用

- 医疗洁净空间:无缝安装与高等级抑菌涂层,医用硅酮密封胶控制VOC释放。

- 公共交通内饰:实现车厢减重与整车综合性能提升。

质量控制与验收要点

- 从曲面成型到曲率误差的模具精度控制(±0.1 mm),到热胀补偿与缝宽设计(≥0.2 mm/℃×ΔT),再到监管认证的齐备性,都是确保各场景稳定性的关键环节。

- 特殊场景还需符合相应的行业认证标准与医用/交通领域的额外要求。

成本分析与降本策略

- 成本结构与优化方向

- 直销部分约占项目总成本的60%,通过本地化材料采购、损耗控制、与BIM协同实现降本。

- 工艺与设计创新驱动效率

- 曲面与异形板的成本受人力与模具成本影响,推行模具共享与规模化应用以降低单位成本。

- 全生命周期成本管理(LCC)

- 关注材料与装配的长期维护成本,通过高耐久性涂层与高可靠性结构降低长期运维支出。

- 三重防线

- 材料端:本地化采购、降耗管理,降低原材料占比;

- 施工端:装配化与曲面模具共享,降低人工与风险成本;

- 运维端:30年免维护承诺(需符合相关耐久涂层标准)。

结语

蜂窝铝板以航空级轻量化结构为核心,结合仿生六边形芯、可控热压工艺及高性能涂层,展现出5.0 kPa级抗风压、极致平整度与综合耐久性的多维性特征。其在幕墙、吊顶、医疗洁净空间与轨道交通等领域具备广阔的应用前景,并通过全生命周期成本优势实现更具可持续性的建筑解决方案。随着曲面成型与装配化施工体系的普及,蜂窝铝板有望成为建筑外饰与室内设计的通用高性能材料,推动行业在性能、美观与经济性之间实现更高水平的平衡。

上一篇:近日,在孟津区先进制造业开发区的洛阳铜一金 下一篇:技术领域