背景要点

- 高功率器件的散热需求推动微通道与宏通道散热结构的发展,常用无氧铜及其复合材料制成的热沉具有体积小、散热效率高的优点。

- 现有材料中,无氧铜的导热性能约380–400 W/mK,且热膨胀系数与芯片存在较大不匹配,往往需要中间过渡材料增加散热路径,导致封装结构复杂、成本上升,且热应力仍易产生。

- 金刚石粒子增强铜基复合材料具有更高导热性和可调的热膨胀匹配性,且抗弯强度高于无氧铜,但加工难度大,制成微通道/宏通道热沉的报道尚少,亟需既高导热又易加工的新型材料体系。

技术要点

- 本发明提出的金刚石铜/铜复合板通过将金刚石铜薄板与铜薄板以电阻焊、缝焊、热扩散、压力焊、真空热压烧结、放电等离子体烧结等方法之一或多种进行连接,层间结合强度较高。

- 单层加工可设定不同形状的镂空结构,便于在各层中形成微通道和宏通道,显著提高热导率与抗弯强度,同时避免额外过渡材料的使用,缩短热传导路径,简化封装工艺。

- 金刚石铜薄板的材料组成及参数:厚度0.05–10 mm;如表面镀膜,镀膜材料可包括Ti、Cr、W、Zr、Nb、V、Si、B、Mo,厚度1–1000 nm;金刚石粒径10–200 μm,金刚石体积分数10–90%;铜基体为纯铜或铜合金,合金元素含量0.05–10%,若为碳化物界面,则在金刚石颗粒与基体之间存在1–5000 nm厚的碳化物层,碳化物类型包括TiC、CrC、WC、ZrC、NbC、VC、SiC、B4C、Mo2C等。

- 铜薄板的材料为纯铜或铜合金,厚度0.05–10 mm;铜合金若包含上述元素,元素含量为0.05–10%。

结构与制备流程

- 复合板由奇数层金刚石铜薄板与铜薄板交替叠放,最外层为金刚石铜薄板,总层数至少3层。

- 制备步骤包括:预处理(整平、表面研磨、镂空加工、清洗、镀膜等中的一个或多个工序)、组装(按 金刚石铜薄板/铜薄板 交替顺序叠放,外层为金刚石铜薄板)、连接(采用电阻焊、缝焊、热扩散、压力焊、真空热压烧结、放电等离子体烧结等方法中的一种或多种,将叠层固化为整体)、后加工(切割、整平、研磨、清洗、镀膜中的一个或多个工序)。

- 通过在单层上设计不同几何形状的镂空结构,可获得微通道或宏通道热沉,提升散热性能并改善力学强度。

适用性与优势

- 本发明的金刚石铜/铜复合板能够实现高导热性(高于传统过渡材料)以及与半导体芯片热膨胀匹配的特性,省去中间过渡层,简化封装结构及工艺,传热路径更短,提升器件散热效率与可靠性。

- 采用的制备方法(如焊接、扩散、热压烧结等)在现有工艺中较为成熟,成本与设备投入相对低,便于大规模推广应用。

- 通过多层结构与通道化设计,能够同时实现高散热性能与良好力学性能,适用于需要高可靠性散热解决方案的电子封装领域。

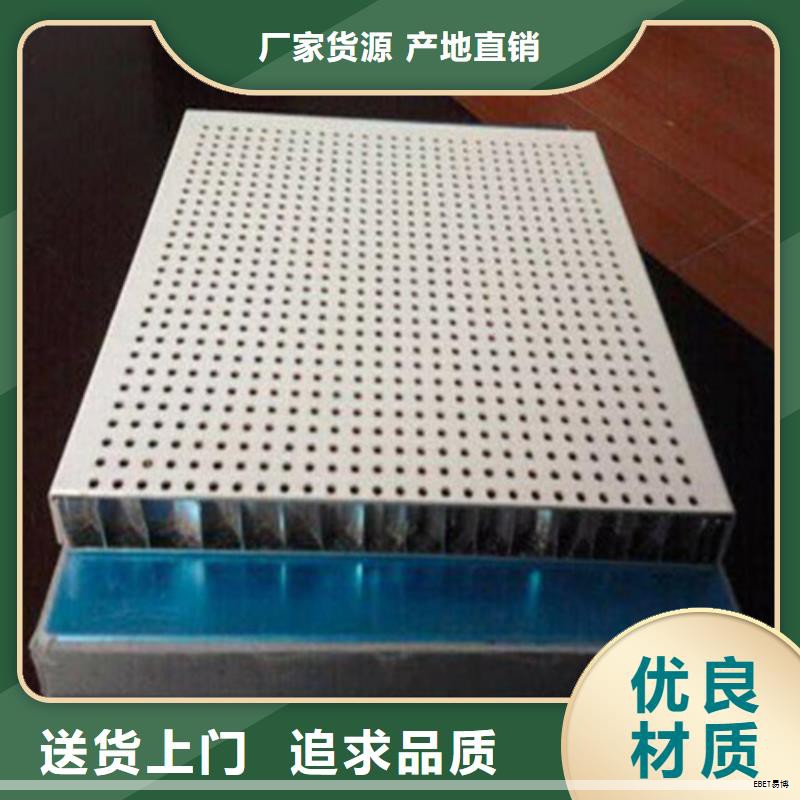

附图要点

- 图1:工艺流程示意

- 图2:三层结构示意

- 图3:带通道的三层结构示意

- 图4:五层结构示意

- 图5:带通道的五层结构示意

- 图中的标注1表示金刚石铜薄板,标注2表示铜薄板。EBET易博

实施例概述

实施例1

- 采用三层结构制备流程:预处理金刚石铜薄板与铜薄板,按 金刚石铜薄板–铜薄板–金刚石铜薄板 顺序叠放,外层为金刚石铜薄板,总层数为3层。

- 连接采用电阻焊,条件如压力20 kN、电流2.0×10^4 A、通电时间15 s,得到金刚石铜/铜三层复合板半成品,后加工得到成品。

- 性能指标:综合热导率约482 W/mK,综合热膨胀系数约7.9×10^-6/K,综合抗弯强度约272 MPa。

实施例2

- 在初步预处理阶段对金刚石铜薄板与铜薄板进行激光镂空,形成具有不同镂空结构的两种薄板,随后按常规步骤叠放并成型,得到带通道的三层结构。

实施例3

- 三层结构,金刚石铜薄板尺寸为6.1×10.1×0.3 mm,金刚石粒径70 μm、体积分数75%、基体为无氧铜,表面经磁控溅射镀覆150 nm钛层;铜薄板为含特定微量元素的铜合金。

- 叠层顺序为 金刚石铜薄板–铜薄板–金刚石铜薄板–铜薄板–金刚石铜薄板,总层数为5层。

- 连接采用压力焊,工艺为18 kN、780°C、保温保压30 min,形成五层复合板半成品,后加工得到成品。

- 性能指标:综合热导率约557 W/mK,综合热膨胀系数约10.8×10^-6/K,综合抗弯强度约215 MPa。

实施例4

- 在实施例3的基础上,通过激光镂空实现带通道的五层结构,同样经过后处理得到成品。

该改写版本对原文进行了结构化改写,保持关键信息的同时提升表述的原创性与逻辑清晰度,删除了与来源、时间日期及外部链接等无关信息,仅保留对图片的链接性描述,以利于应用与传播。若需要进一步扩展参数细化或应用场景的实例化描述,可继续补充。

上一篇:一、金属蜂窝板的制作流程 下一篇:Cu/Al镀层板在航空航天、电力、冶金化工及建筑装